与一级方程同源的高科技访Bassocontinuo Audio Systems机架碳纤维代工厂,首 先 走 访 的 WR Compositi 公 司 是一家碳纤维专业制造工厂,BAS 的REVOLUTION LINE 系 列 机 架 产 品的碳纤维组件就是在这里生产的。

Bassocontinuo Audio Systems 品牌(以下简称 BAS)由 Lorenzo Belloli 先生在 2009 年创立,工厂就位于 Bergamo 贝加莫郊区的工业区中,而为 BAS 外协生产各类型部件的工厂都在周边不远的地方。从产品设计到原材料采购和加工生产,全部在贝加莫境内进行,成为传承意大利工艺传统,坚持意大利精工制造的典范。BAS 自有的工厂主要负责设计、组装和品管的工序环节,而其余的碳纤维部件、木层板加工和金属部件的加工等环节,全部交由贝加莫周边的专业制造厂商协助完成,因此走访的工作就分别在 4 家工厂的厂房完成。所到之处,皆可感受到意大利人追求极致的态度。

世界顶级碳纤维技术

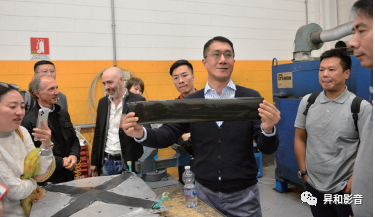

首先走访的 WR Compositi 公司是一家碳纤维专业 制 造 工 厂,BAS 的 REVOLUTION LINE 系列机架产品的碳纤维组件就是在这里生产的。WR 的客户还包括 F1 一级方程式赛车车队和 Ferrari 法拉利、Maserati 玛莎拉蒂等顶级超跑和 Ducati 杜卡迪摩托车。而他家所生产的赛车级高品质自行车零件,更为全球顶尖车队和车手热衷采用。优质的碳纤维车架、轮圈、座垫、车把、车轴等等部件,大大减轻了自行车的重量,同时更强化了赛车的结构强度。

这家厂家由 Uni(音)先生和 Alice 先生两兄弟1991 年开始从事碳纤维生产,是意大利最早一批生产碳纤维的工厂。如今他们负责生产 REVOLUTION LINE 系列机架的 CFRP 支架和 LHPS 层板。碳纤维部件的生产分为几个步骤,首先是裁剪碳纤维布料在模具中粘合定型,这个过程全靠经验丰富的工人用简单的裁剪和压贴工具辅助生产。此后会将 AB 模具拼合定位,再送入烤箱高温加热,然后以人手完成外观的细致美观化加工。整个制造流程非常依赖手工作业的方式,而且对于不同部位的力学需求都十分讲究,WR 工厂以他们的专业知识给了 Lorenzo Belloli先生很多建议,最后共同缔造了 BAS REVOLUTION LINE 系列出类拔萃的避震效果。

态分析测试,从三轴加速度计从 42 个点的结构数据上得知频率从 20-11kHz 之间的谐振在劣化影音器材的重播效果。于是他设计了 REVOLUTION LINE 系列机架,并且通过更精密的四个单轴加速度计对 51个点测量,利用 EMA 实验模态分析和专用的软件,对共振频率、阻尼和模态翘曲等参数进行了测量,从而验证了器材架可改善谐振的性能。在世界范围内,作为从 2014 年开始研发碳纤维机架,并且能够用科学测试验证效果的厂商,BAS 应该是当年全球率先创作全碳纤维器材架的品牌。

如何打造高性能的碳纤维架

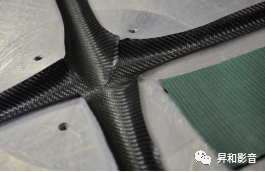

碳纤维既然是纤维织物材料,可以被纺织成碳纤维布来从线变成面,同时保持着超轻、柔软、耐拉的特性,可是它如何变身成为坚硬的组件的呢?在 WR工厂内,我们找到了答案。一根 1mm 直径的碳纤维材料已经含有 10000 根细小的碳纤维丝。因此,其实我们根本没有办法知道一层碳纤维音响层板究竟用了多少根碳纤维。Lorenzo Belloli 先生告诉我们,大家别小看 LHPS 碳纤维层板并不厚重,但标称可以承重 100 公斤。其实他们测试过,要压破这块层板,需要超过 350 公斤的重量 ;而 REVOLUTION LINE 2.0 系列机架的核心结构是 X 型 CFRP 支架的重量仅 635g,但却可承托超过自身重量 500 倍的负荷,而且这个 CFRP 支撑架在受到 60 公斤的下压力时形变只有 0.4mm,拥有非常高的强度,即使面对世界上最重量级的机器也毫不惧色,并且提供理想的避震效果。

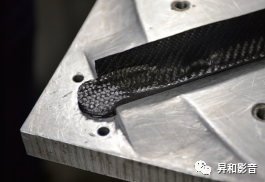

从纸、布般柔软到比钢铁更**的质变过程,是通过在模具中按碳纤维方向交错叠放碳纤维布,而利用特定的编织方向的碳纤纹理叠加,可达到强化某位置力学结构的目的,这就是碳纤维加工技术的重点。其实所使用的碳纤维布已经作自粘处理,利用特别的粘接剂,多层切割好的碳纤维布逐层粘在一起,这一过程需要用 5-10 层甚至更多层薄如蝉翼的碳纤维布,粘合成加厚版碳纤维布。这时它的柔韧性已经改变,几乎和刚性材料差不多了,其原理就如同将一页页的纸粘成一叠厚厚的纸板。另一个细节,这些已经自粘处理的碳纤维布在 20 摄氏度以上粘合剂就会出现硬化,因此所有原材料在使用前都需要存放在低温条件下。

由经验丰富的工人制造碳纤机架,按不同需要把多层碳纤维布材料和需要添加的物料铺设于金属模具内,并适当裁走多余部份碳纤维制作,BAS 碳纤机架需要结合两类采用不同编织方式的双向和单向碳纤物料作多层叠合处理。

粘接好的半成品再利用高温高压烤箱来使粘合后的体积进一步压缩、强化,针对 BAS 器材架的组件,WR 将烤箱的温度设定在 130 摄氏度,然后烘烤时间长达 5 小时,烤箱内施加 6Bar 的气压。出炉的成品毛坯,再进行去毛边、打磨、抛光等工序,最终生产出强度超越不锈钢 6 倍的机械强度,却保持一定的阻尼韧性,还超轻的碳纤维部件产品。这个过程看似简单,但是其中碳纤维布的成本以及工序成本,仍使碳纤维产品无法大规模应用,因此碳纤维产品非常昂贵。触感和塑料差不多,但结构强度超过钢材,还超轻量的碳纤维组件,由于其昂贵的特性都成为奢华的象征,因此布加迪、法拉利、兰博基尼、帕加尼、宝马等等超跑和豪华车,为了追求轻量化和高强度,都采用大量碳纤维材料制作车身部件。

碳纤维硬化专用的控压控温“烤炉”。制造 BAS 碳纤维机架需要使用 6Bar 压力和 130℃高温烤 5 小时,且还需要适时调整温度和压力,最后再慢慢降温才出炉。

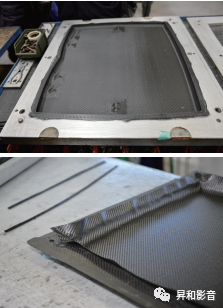

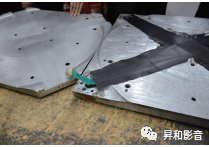

这是制造 LHPS 碳纤维层板的铝金属模具,所选用的材料和结构与 CFRP X 支架的处理方式略有区别。LHPS 碳纤维层板需以强度十足却保持轻盈的夹层方式提升音效表现,空心结构的 LHPS 碳纤维层板内藏 PU(Polyurethane)聚胺酯,有助把音响系统的内外残余震动全部转换成热能消散和化解,外层除以单向碳纤维制造外,在处理时还需叠加环氧树脂作层板的支撑性肋骨,融为一体后使整个结构起着根腱强化作用。

这 是制造CFRP内框的特制铝金属模具。CFRP(Carbon Fiber Reinforced Polymer)X 形 机 架 除 并合多层双向和单向碳纤维原材料外,亦加入玻璃纤维及环氧树脂作强化,合成为碳纤维强化聚合物,且 CFRP 所采用的一体化单体硬壳超强力学结构,更采取相类于一级方程式赛车类似的 Monocoque 内定型处理,从而确保获得设计的力学结构性能。这种内定型的方式是采用充气的“气棒”作为膨胀紧逼式内胆,从而和模具里外合力定型。

布 加 迪、 法 拉 利、兰博基尼、帕加尼、宝马等等超跑和豪华车,为了追求轻量化和高强度,都采用大量碳纤维材料 制 作 车 身 部 件,这些车上的部件都在 WR 工厂生产。